国产原厂技术

国产原厂技术 ISO质量体系认证

ISO质量体系认证 一级代理商 价格优惠

一级代理商 价格优惠

国产原厂技术

国产原厂技术 ISO质量体系认证

ISO质量体系认证 一级代理商 价格优惠

一级代理商 价格优惠

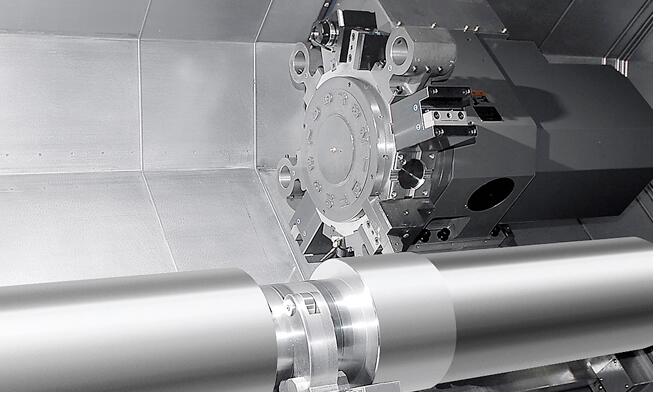

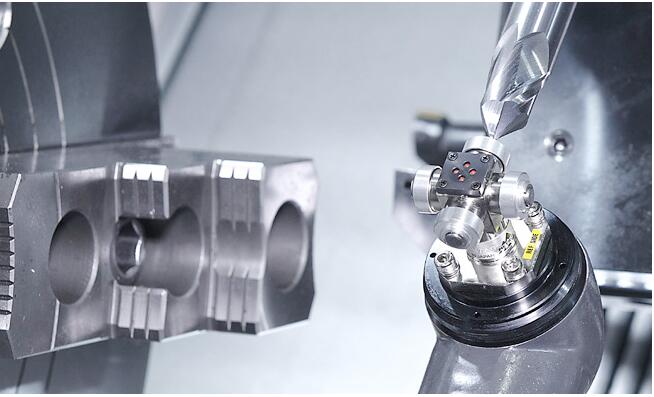

数控机床厂家指出,想要提高生产效率,减少数控铣削的辅助时间,可以从加工工艺开始着手,制定合理的加工工艺路线,以此实现减少辅助时间。要制定好合理的路线,首先就要认真的分析数控车床需要加工的零件,吧零件的材料和结构特点以及行位公差要求、粗糙度、热处理等方面的技术要求都要弄的明明白白,在这个基础上选择合理的铣削加工工艺和简洁的加工路线。

第一步制定加工工艺,一般来说一定零件可以有很多种不同的工艺过程,由于工艺不同,生产效率和加工成本以及各个方面都会有些差异。所以我们要在能够保证零件加工质量的前提下来根据生产具体条件,然后尽量的提高生产效率和减少生产成本,以此制定出合理的加工工艺。

制定加工工艺就要确定加工路线,加工路线最好是简洁的,这样有利于保证加工质量和提高效率。选择零件的加工路线时,我们必须遵循确定加工生产线的原则,以达到提高生产效率的目的。确定加工路线的原则主要有:应能保证零件的加工精度和表面粗糙度的要求,且效率较高;应尽量使加工路线最短,这样既可减少程序段,又可减少刀具空程走刀时间;应使数值计算简单,程序段数量少,以减少编程工作量。

此外,确定加工路线时,还要考虑工件的加工余量和车床、刀具的刚度等情况,确定是一次走刀,还是多次走刀来完成加工。同时,应尽量做到一次装夹、多方位加工,一次加工成形。这样,可减少工件的安装次数,有效缩短搬运和装夹的时间。既可以有效提高加工效率,又可以确保良好的部件定位精度要求。